Создание ваших частей

- доля

В этом разделе вы узнаете больше о нашей службе литья пластмасс под давлением и узнаете информацию, непосредственно связанную с процессами литьевой пресс-формы.

Выберите материал

Ниже перечислены наиболее часто используемые пользовательские термоформовочные материалы.

ABS (Акрилонитрилбутадиеновый стирол) : Очень распространенный материал. Хорошая жесткость и ударная вязкость. Доступно в самых разных цветах и нескольких текстурах. Доступен в классах UL94-V0 (огнестойкий).

АКРИЛ (ПММА - Полиметилметакрилат, плексиглас) : Прозрачный и стойкий к истиранию материал. Легко сфабриковано. Доступны в ударно-модифицированных сортах. Доступно множество цветов.

ПЭВП (полиэтилен высокой плотности) : Отличная ударостойкость и химическая стойкость. Хорошие холодные температурные свойства. Размеры не столь стабильны, как и другие материалы.

HIPS (высокопрочный полистирол) : низкая стоимость, легко образуется. Доступно во многих цветах. Более хрупкий, чем ABS.

KYDEX (ПММА / ПВХ-смесь) : Хороший материал общего назначения, обеспечивающий отличную ударостойкость и химическую стойкость на высоко косметическом листе. Большинство марок являются огнезащитными для UL94-V0. Доступно во многих цветах и текстурах.

ПК (поликарбонат) : очень высокая ударная вязкость. Очистить. Высокая термостойкость.

PEI (полиэфиримид, Ultem) : материал с очень высокой температурой. Autoclavable. Естественный янтарный цвет.

PETG (полиэтилентерефталат гликоль) : прозрачный, с отличной ударной вязкостью. Формы хорошо.

PP (полипропилен) : Отличная химическая стойкость. Жесткая, с очень хорошей ударной вязкостью. Хорошо при более высоких температурах. Но размерность не такая стабильная, как другие материалы, похожие на HDPE.

ПВХ (поливинилхлорид) : Жесткий материал. Очень хорошая ударная вязкость. Огнестойкий. Ограниченная доступность.

TPO (термопластичный полиолефин) : отличные ударные свойства. Доступен с высокой степенью блеска. Хорошо подходит для использования на открытом воздухе. Сложнее сформировать, особенно глубокие формы рисования.

Другие специальные материалы доступны, просто свяжитесь с нами.

Оборудование

Машины для литья под давлением

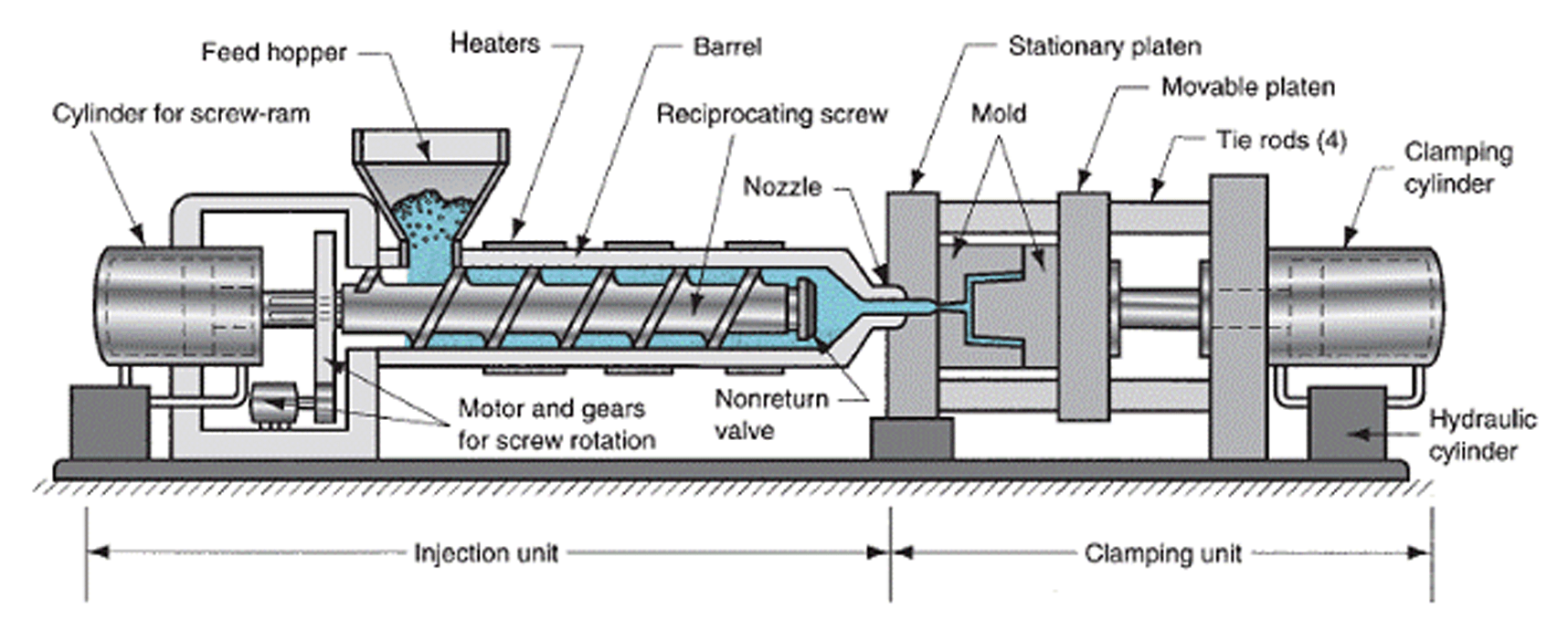

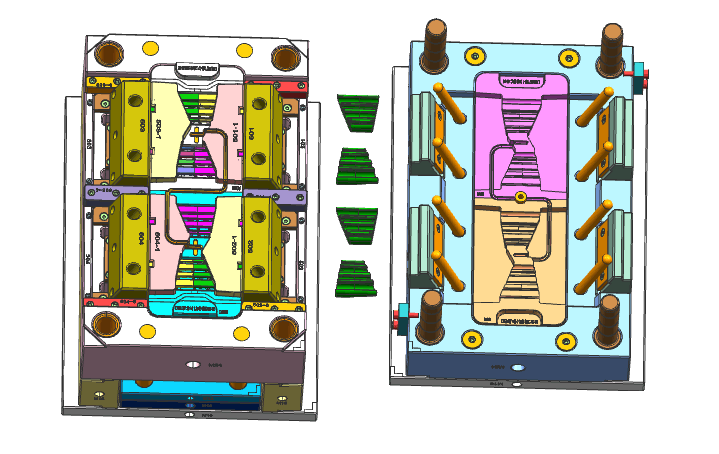

Литьевые машины для литья под давлением, также известные как пресса, состоят из бункера материала, инжекционного штока или шнекового плунжера и нагревательного устройства. Пресс-формы закрепляются на валике формовочной машины, где пластмасса впрыскивается через отверстие для литья для создания литьевых форм.

Прессы оцениваются по тоннажу, который представляет собой расчет величины усилия зажима, которое может выполнять машина. Эта сила удерживает пресс-форму в процессе литья под давлением. Тоннаж может варьироваться от менее 5 тонн до 6000 тонн, причем более высокие показатели используются в сравнительно небольшом количестве производственных операций. Общая требуемая сила зажима определяется спроектированной площадью формованной детали. Эта проекционная площадь умножается на силу зажима от 2 до 8 тонн на каждый квадратный дюйм проектируемых областей. Как правило, для большинства продуктов литьевого формования можно использовать 4 или 5 тонн / дюйм. Если пластиковый материал очень жесткий, для заполнения пресс-формы потребуется большее давление впрыска, поэтому для удерживания пресс-формы требуется больше толщины зажима. Необходимая сила также может определяться используемым материалом и размером детали, более крупные пластмассовые детали требуют более высокого усилия зажима.

Сегодня электроприводы используют типичные гидравлические машины для литья под давлением. Компании, производящие литьевые формы, предпочитают их, поскольку они предлагают на 80% меньше потребляемой энергии и почти 100% повторяемости, используя электрические серводвигатели. В то время как стоимость электроформовочной машины, как правило, на 30% выше, чем гидравлический пресс, более высокий спрос на литьевые формы закрывает разрыв по стоимости. Предполагается, что в ближайшие 20 лет гидравлические формовочные машины ушли в прошлое, так как больше компаний-изготовителей делают переход, чтобы оставаться конкурентоспособным.

У нас есть 80-3000tons пластиковые машины для литья под давлением, мы можем отвечать независимо от того, насколько малы и насколько большие размеры полностью для клиентов, мы можем предоставить вам детали через 10 дней или меньше.

Как работает литье под давлением?

Гранулы материала для детали подаются через бункер в нагретый цилиндр, расплавленный с использованием нагревательных лент и фрикционное действие поршней с возвратно-поступательным движением. Затем пластик впрыскивается через сопло в полость формы, где он охлаждается и затвердевает до конфигурации полости. Инструмент для пресс-формы монтируется на подвижном валике - когда деталь затвердевает, валик открывается, и деталь выталкивается с помощью выталкивающих штифтов.

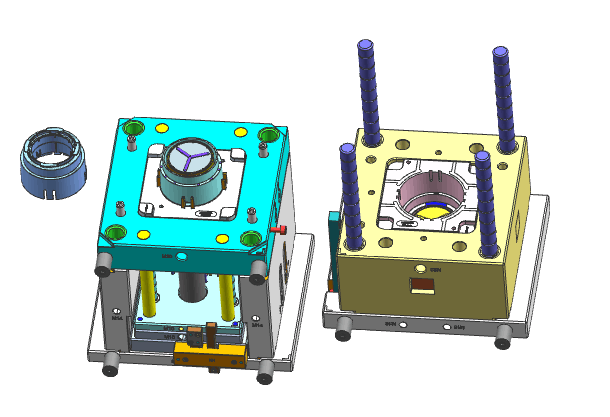

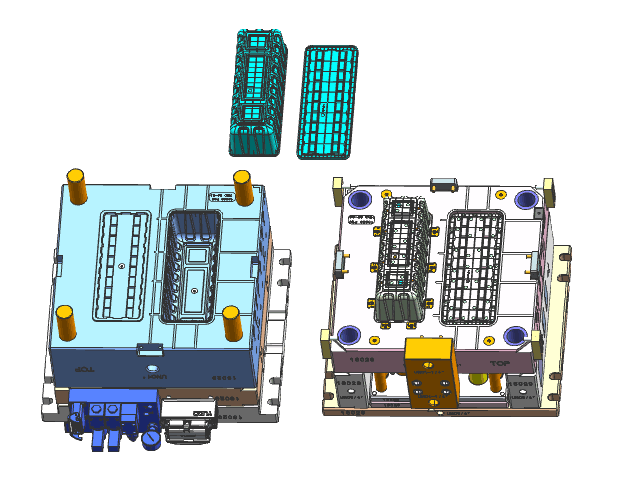

После того, как продукт спроектирован, как правило, промышленным дизайнером или инженером, пресс-формы изготавливаются изготовителем (или инструментальным мастером) из металла, как из стали, так и из алюминия, и с прецизионной обработкой для формирования деталей желаемой части.

Цикл литья под давлением

Последовательность событий во время литьевого формования пластмассовой части называется циклом литьевого формования. Цикл начинается, когда пресс-форма закрывается, за которой следует инъекция полимера в полость формы. После заполнения полости удерживающее давление поддерживается для компенсации усадки материала. На следующем шаге винт поворачивается, подавая следующий снимок на передний винт. Это приводит к тому, что винт возвращается, когда готовится следующий снимок. После того, как деталь достаточно холодная, пресс-форма открывается, и литьевая деталь выбрасывается. Литейные компании обычно используют приведенную ниже формулу для определения времени цикла литьевых форм.

Общее время = 2M + T + C + E

Где:

(2M) = Дважды время открытия / закрытия формы

(T) = Время инъекции (S / F)

(C) = время охлаждения

(E) = Время выброса (E)

(S) = Размер пресс-формы (дюйм3)

(F) = расход (в3 / мин)

Общее время цикла можно рассчитать, используя tcycle = tclosing + tcooling + tejection

Время закрытия и эжекции литьевых деталей может составлять от доли секунды до нескольких минут, в зависимости от размера пресс-формы и машины. Время охлаждения, которое доминирует в процессе, зависит от максимальной толщины детали.

Стоимость

Стоимость изготовления литьевых форм зависит от очень большого набора факторов: от количества полостей, размера деталей (и, следовательно, от формы), сложности деталей, ожидаемого долговечности инструмента, отделки поверхности и многих других. Первоначальная стоимость велика, однако стоимость части детали низкая, поэтому при больших количествах общая цена уменьшается. С глобальной конкуренцией компании с системой качества ISO обычно будут иметь более выгодные цены, поскольку они потоки выровняли свой процесс и производят меньше дефектов. Руководство по выплавке литров.

Различные полости формы, раздельная цена за единицу, конечно, стоимость плесени также различна.

Больше полостей форм, более высокая стоимость будет выше, но цена за единицу будет дешевле.

Sigle Cavity (1 * 1)

Два полости (1 * 2)

Четыре полости (1 * 4)